جوش سر به سر میلگرد | راهنمای جامع جوشکاری فورجینگ

جوش فورجینگ سر به سر میلگرد یک فرآیند کاربردی اتصال فلزات در حالت جامد است. در این روش جوشکاری، دو قطعه فلز تا دمای بسیار بالا حرارت میبینند و سپس با اعمال فشار به یکدیگر متصل خواهند شد. در این مقاله به بررسی تاریخچه، کاربرد، مزایا و معایب جوشکاری فورجینگ خواهیم پرداخت تا شما را بیشتر با این روش جوشکاری آشنا نماییم.

جوشکاری فورجینگ چیست؟

جوش فورجینگ (forge welding) فرآیندی برای اتصال فلزات در حالت جامد است. در این روش دو قطعه فلز تا دمای بسیار بالا حرارت داده میشود و پس از آن با اعمال فشار به یکدیگر متصل میشوند. این فرآیند با ترکیب دو عمل جوشکاری و فورجینگ (آهنگری) باعث اتصال قطعات فلزی میشود. جوشکاری فورجینگ به دو دسته ذوبی و غیرذوبی تقسیم میشود. جوشکاری فورجینگ زیر مجموعه جوشکاری غیرذوبی میباشد. در این نوع جوشکاری، فرآیند اتصال با اعمال فشار انجام میشود. همچنین در این روش نیازی به افزایش شدید دما نیست. به همین دلیل از این جوش عمدتا برای اتصال فلزات نرم مثل آلومینیوم و نقره استفاده میشود. به علت نقطه ذوب بالا و سختی زیاد فولاد، هنگام استفاده از این روش جوشکاری در قطعات فولادی، دما تا حدود 400 الی 500 درجه سانتیگراد افزایش مییابد و سپس عملیات مکانیکی روی آن انجام میشود. این روش، قدیمیترین شیوه جوشکاری غیرذوبی است.

انواع جوشکاری فورجینگ

قدیمیترین متد جوشکاری،جوشکاری فورجینگ است که به دو نوع فیوژن و دیفیوژن تقسیم میشود.

جوشکاری فیوژن

درجوشکاری فورجینگ، دو قطعه فلزی، با اعمال مقدار مشخصی حرارت به هم متصل میشوند. در طول انجام این روش نیازی به اعمال فشار نیست. از فیوژن در جوشکاری قوس الکتریکی، گاز و مقاومتی استفاده میشود. در واقع برای اتصال انواع فلزات، روش جوشکاری فیوژن بهترین گزینه است.

جوشکاری دیفیوژن

جوشکاری فورجینگ برای فلزاتی چون آلومینیوم مناسب است. با این وجود، متداولترین فلز مورد استفاده برای این نوع جوش، فولاد میباشد. در واقع، زیاد یا کم بودن کربن موجود در فولاد، مشکلی ایجاد نمیکند، البته تا زمانی که بتوان آن را به میزان کافی حرارت داد.

ابزارهای لازم برای جوشکاری فورجینگ

ابزارهای لازم برای جوش فورجینگ به شرح زیر میباشند:

• پرس هیدرولیکی و یا چکش برقی جهت صاف کردن و قالبگیری فلز گرم

• منبع گرما مانند زغال سنگ

• Flux: این مورد به تشکیل یک سطح چسبنده کمک مینماید.

تاریخچه جوشکاری فورجینگ

اولین فرآیند جوشکاری همزمان با استفاده از آهن صورت گرفت. همچنین نخستین فرآیند جوشکاری، جوشکاری پتکه ای یا جوش فورجینگ بود. خوب است بدانید استخراج آهن برای اولین بار 1800 سال پیش از میلاد مسیح در آناتولیا (ترکیه امروزی) صورت گرفت. این آهن به دلیل وجود تخلخل بالا، آهن اسفنجی نام گرفت. برای حذف تخلخل، آهن را تا بالای نقطه ذوب حرارت میدادند و سپس با پتک به آن ضربه میزدند تا هوا از ساختار آن کاملا خارج شود. این فرآیند در نهایت به تولید آهن بدون تخلخل با استحکام بسیار بالا منجر میشد. جوشکاری فورجینگ سر به سر میلگرد ابتدا در دهه 1930 در ژاپن و ایالات متحده آمریکا تحت عنوان یکی از زیرشاخههای فرآیند جوشکاری گاز اکسیاستیلن، با نام Gas Pressure Welding (GPW) گسترش یافت. پس از آن این روش به طور گسترده مورد استفاده قرار گرفت.

این روش ابتدا به منظور جوشکاری ریلها و لولهها و پس از آن در جوشکاری میلگردهای فولادی به کار گرفته شد. سرانجام در اکتبر سال 1952 میلادی،جوشکاری فورجینگ در اولین پروژه shibuya ژاپن روی سازه بتنی و برای جوش دادن میلگردهای D19 تا D25 انجام شد. در سال 1953 میلادی استفاده از فناوری جوشکاری فورجینگ در ساختمانهای بلند مرتبه در کشور ژاپن عمومیت پیدا کرد. در سال 1388 یک نمونه از دستگاه جوش سر به سر میلگرد وارد کشور ایران شد و این تکنولوژی پس از بررسیهای میدانی بسیار زیاد توسط کارشناسان مرکز تحقیقات ساختمان و مسکن ایران در همان سال موفق به دریافت تاییدیه فنی شد. پس از گذشت مدت زمان کمتر از 6 ماه، اولین تیم تخصصی فورجینگ در ایران با نام " شرکت فرآیند جوش کنزا" تشکیل شد و اولین پروژه فورجینگ میلگرد در اواخر شهریور سال 1389 آغاز شد. با وجود تمام تحریمها، نبود خدمات و گران قیمت بودن نمونه خارجی، با همت متخصصین و مهندسین اولین نمونه تجهیزات جوشکاری فورجینگ منطبق بر استانداردهای کشور ژاپن در سال 1391 با روش مهندسی معکوس در داخل کشور توسط شرکت آفتاب تابان کنزا با برند KENZA WELD تولید شد. پس از گذر از نمونههای آزمایشی در سال 1392 بومی شد و وارد فاز تولید گردید.

آیین نامه جوشکاری فورجینگ

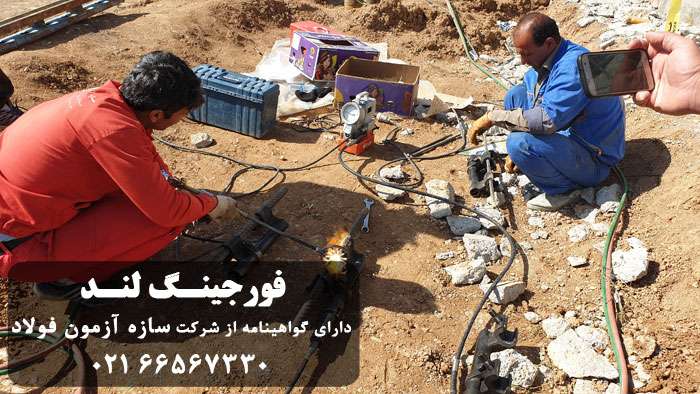

جوشکاری فورجینگ یکی از محکمترین و مقاومترین جوشکاریها است که طبق استاندارد بینالمللی ژاپن اجرا میشود. ابتدا دو سر آرماتور توسط یک مشعل اکسیاستیلن تا دمای 1200-1300 درجه حرارت داده میشود. سپس دو سر مقطع که در اثر گرما حالت خمیری پیدا کرده روی یکدیگر قرار میدهند و به وسیله پکش هیدرولیک آنها به هم متصل مینمایند. در این زمان مولکولهای آرماتور انرژی لازم برای تشکیل پیوند مولکولی را به دست میآورند و در ناحیه مقطع با یکدیگر ترکیب میشوند و به این شکل تبلور جدید صورت میگیرد. توجه کنید که دو سر مقطع باید عاری از هرگونه زنگ زدگی (ناخالصی اکسیدی) باشد، زیرا وجود زنگ زدگی باعث کاهش مقاومت در نقطه اتصال خواهد شد. همچنین میزان حرارت دهی و اعمال فشار در زمان جوشکاری باید با توجه به قطر میلگردهای استفاده شده اندازهگیری شود.

مزایای جوشکاری فورجینگ

از مزایای جوشکاری فورجینگ میتوان به موارد زیر اشاره کرد:

• میزان مواد مصرفی مورد نیاز در این نوع جوشکاری کم است، از این رو هزینههای حمل و نقل به میزان چشمگیری کاهش مییابد.

• با استفاده از جوشکاری فورجینگ میتوان با حداقل میزان، اتصال دو قطعه را برقرار کرد.

• در این روش جوشکاری به دلیل حذف اورلپ، وزن سازه بسیار کاهش پیدا میکند.

• اجرای این نوع جوشکاری نیازی به برق سه فاز ندارد.

• تجهیزات لازم برای جوشکاری فورجینگ به راحتی قابل حمل توسط کارگران و قابل استفاده توسط جوشکار است.

• این جوشکاری با کمترین هزینه و در کوتاهترین زمان میتوان این جوشکاری را اعمال نمود.

• با انجام جوشکاری سر به سر میلگرد، حجم میلگرد مصرفی کاهش مییابد. در نتیجه این امر اختلاط بتن با میلگرد افزایش مییابد. این امر باعث کاهش وزن سازه میشود، در نتیجه نیروی ثقلی جانبی کاهش یافته و سازه مقاوم نیز خواهد شد.

• این روش خطای انسانی را به شدت کاهش میدهد.

• با استفاده از این نوع جوشکاری حدود 30 درصد در مصرف میلگرد صرفه جویی میشود.

• جوشکاری فورجینگ امکان اتصال میلگردهای ضایعاتی را نیز فراهم میکند.

• در این روش، آرماتورها خواص متالوژیک خود را حفظ میکنند.

• با کاهش حجمی که این جوشکاری برای میلگردها فراهم میکند، عملیات ویبره بسیار بهتر انجام میشود.

• جوشکاری فورجینگ سر به سر میلگرد مقاومت سازه را در برابر عواملی مانند زلزله افزایش خواهد داد.

• با این روش جوشکاری، قطر میلگرد در محل اتصال بیشتر شده و در نتیجه مقاومت آن بالا خواهد رفت.

• این روش در تمامی قسمتهای سازه استفاده میشود.

• در این نوع جوشکاری اورلب حذف میشود. البته انسجام و یکپارچگی ایجاد شده باعث افزایش مقاومت سازه خواهد شد.

• این روش اتصال نیرو در فاز فولادی مقاطع بتن آرمه را به طور مستقیم انتقال میدهد.

معایب جوشکاری فورجینگ چیست؟

• به دلیل استفاده از گاز اکسیاستیلن، امکان این که در حین اجرای جوشکاری بتوان میزان درجه حرارت را کنترل کرد وجود ندارد.

• باید مواظب باشید در حین کار اشعههای غیرعادی نور باعث اختلال در اجرا نشوند.

• اپراتورهایی که برای این کار انتخاب میشوند باید مهارتهای لازم و مدرک معتبر جوشکاری داشته باشند تا بتوانند کارشان را به خوبی انجام داده و اتصال را برقرار نمایند.

• شرایط آب و هوا اثر به سزایی بر روند انجام کار دارد، به این صورت که اگر محیط سرد باشد کیفیت جوش پایین آمده و امکان شکنندگی ناحیه جوش خورده بیشتر خواهد شد. به همین دلیل یکی از مهمترین معایب جوش فورجینگ ناسازگاری با انواع آب و هواست و این امر باعث تفاوت در نتایج جوشکاری در مناطق مختلف خواهد شد.

• یکی دیگر از معایب مهم جوش فورجینگ اثر پذیری جوش از باد است. چنان چه در حین اجرا باد به جوش بخورد، باعث کاهش حرارت شده و کیفیت جوش پایین میآید.

کاربردهای فورجینگ چیست؟

بسیاری از فلزات قابلیت جوش فورجینگ را دارند که از جمله مهمترین آنها میتوان به فولادهای کم کربن و پر کربن اشاره کرد. برخی چدنهای هایپویوتکتوئید نیز با وجود شکنندگی بالا، قابلیت فورجینگ دارند. این فرآیند روی بعضی از آلیاژهای آلومینیوم نیز انجام میشود. البته قابلیت اجرای این فرآیند بر روی مس، برنج و برنز وجود ندارد. با وجود این که جوش فورجینگ روی آلیاژهایی با پایه مس قابل اجراست، اما انجام این فرآیند با سختی بسیاری همراه است و علت این امر، تمایل زیاد مس به جذب اکسیژن در دمای بالا است. وجود مقادیر کمی از فلز مس در آلیاژهای مختلف، باعث کاهش شکل پذیری آن خواهد شد. همچنین در اتصال تیتانیوم به طور عمده از جوشکاری فورجینگ استفاده میشود. فلز تیتانیوم در حالت مذاب اکسیژن را جذب میکند. به همین دلیل در اتصال آن از روشهای جوشکاری غیرذوبی مانند جوشکاری فورجینگ استفاده خواهد شد. به طور خلاصه کاربرد این جوشکاری را میتوان در موارد زیر خلاصه نمود:

• اتصال میلگردهای فونداسیون

• اتصال میلگردهای ستون درون سازه بتنی

• اتصال میلگردهای ضایعاتی

• اتصال میلگردهای استفاده شده در تیر برق ها

• اصلاح طول ریشههای کوتاه

• اتصال میلگردها

همچنین جوشکاری فورجینگ سر به سر میلگرد در طول تاریخ برای تولیدابزارآلات متنوعی مورد استفاده قرار گرفته است. این روش به خصوص برای اتصال و شکل دهی قطعاتی که از فولاد و آهن ساخته شدهاند کاربرد فراوانی دارد. از جوش فورجینگ در صنایع مختلفی چون پخت و پز، ساخت ابزارآلات کشاورزی، ساخت فنس، ساخت درهای محافظ و سلولهای زندان استفاده میشود. پس از انقلاب صنعتی از این روش جوشکاری به صورت گستردهای در ساخت محفظههای فشار و همچنین بویلرها استفاده میشود. در قرون وسطی نیز از جوش فورجینگ در ساخت زره و سایر ادوات جنگی استفاده میشد. امروزه از جوش فورجینگ در ساختن لوله شاتگان استفاده میشود. همچنین از این فرآیند برای اتصال سر به سر میلگردها و ستونها در ساختمانسازی نیز استفاده میشود.

روش جوشکاری فورجینگ سر به سر میلگرد، یکی از متدهای بسیار کاربردی در صنایع مختلف است و قدمت بسیاری دارد. این روش معایب و مزایای فراوانی دارد که در این مقاله با شما در میان گذاشتیم. در صورت وجود هرگونه سوال درباره جوشکاری فورجینگ و یا تمایل به آموزش فورجینگ با کارشناسان ما تماس بگیرید.

طراحی سایت : ایران طراح